Marquage laser du métal

Découvrez dans cette section les principaux procédés de marquage et de traitement sur métal ainsi que les taux d’absorption par longueur d’onde.

Vous y trouverez également des exemples de marquages et recommandations de marqueur pour chaque matériau (aluminium, acier inoxydable, fer, cuivre, carbure cémenté et placage or).

- Procédés de marquage du métal

- Procédés de traitement du métal

- Taux d’absorption par les métaux

- Aluminium

- Acier inoxydable / Fer

- Carbure cémenté

- Cuivre

- Placage or

Procédés de marquage du métal

Marquage recuit noir (oxydation)

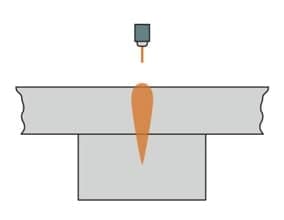

Lorsque le faisceau laser est appliqué à la cible à marquer, une défocalisation est effectuée afin de transmettre uniquement la chaleur. En appliquant de la chaleur, sans graver la cible, un film d’oxyde se forme sur la surface. Le marquage est réalisé au moyen de ce film de couleur noire.

Marquage blanc (gravure)

Le faisceau laser entre en contact avec la cible à marquer au point focal. Une petite quantité de matière est retirée de la cible métallique afin d’exposer une surface inégale. Cette surface génère une réflexion irrégulière de la lumière, donnant un aspect blanc.

Gravure

La lumière laser irradie la cible au point focal et grave la surface. L’augmentation du nombre de passages du laser permet d’approfondir la gravure.

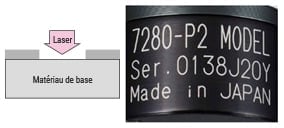

Pelage de la couche superficielle

La lumière laser irradie la surface de la cible, éliminant la couche déposée par galvanoplastie pour faire apparaître le matériau de base.

Procédés de traitement du métal

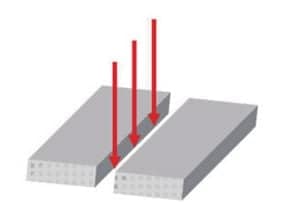

Découpage au laser

La lumière laser émise par l’oscillateur est focalisée et irradie en un point fixe pour faire fondre la cible. L’absence de contact évite toute réaction de la cible traitée. La déformation et la fissuration sont minimes. De plus, la possibilité de traiter une zone extrêmement précise permet de produire des trous ou découpes impossibles à réaliser à l’outil de coupe.

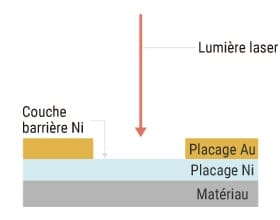

Barrière de soudure

En raison de la miniaturisation et de l’amincissement des composants, les broches de connecteur se dotent aujourd’hui parfois de barrières de soudure (barrières de nickel) pour éviter que la soudure ne se répande. Habituellement, un masquage est utilisé sur les zones ne nécessitant pas de galvanoplastie mais le retrait du masque est chronophage et fastidieux. Le pelage de la couche superficielle par laser est bien plus efficace.

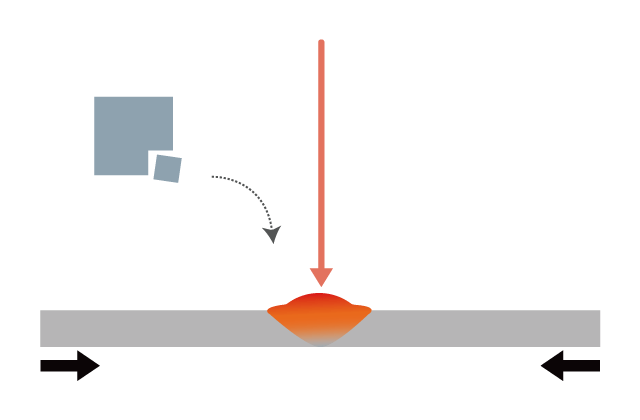

Soudage

Le soudage au laser consiste à irradier les cibles et à les fusionner en un point précis par fonte et solidification du métal. Il est possible d’appliquer une lumière à haute densité d’énergie en un point extrêmement précis pour réaliser la soudure à haute vitesse. La déformation du métal due à la chaleur est minime. Auparavant, la déformation était fréquente. Aujourd’hui, même les matériaux d’une grande finesse peuvent être soudés.

Brasage

La chaleur du laser fait fondre la pâte à braser pour assembler les composants métalliques.

Une irradiation en un point précis est possible, permettant l’assemblage de petits composants. De plus, contrairement au brasage à la vague, la chaleur n’est ici pas appliquée à la totalité du composant, réduisant la contrainte thermique exercée.

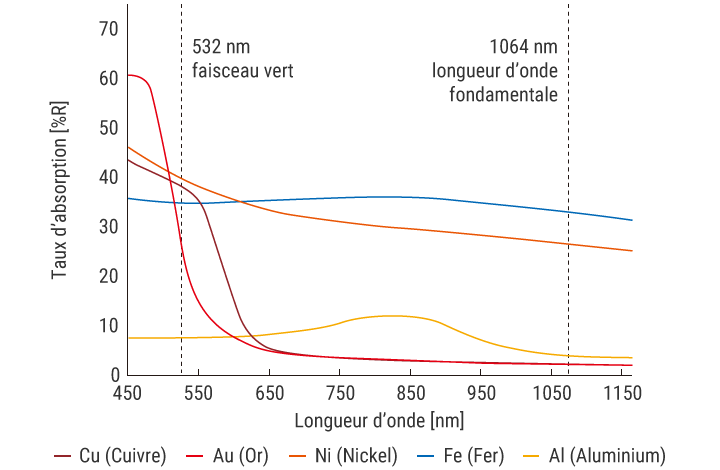

Taux d’absorption par les métaux

Le graphique ci-dessous illustre le taux d’absorption du laser vert (532 nm) et du laser standard (1064 nm) par différents métaux. Le taux d’absorption par le fer (Fe), le nickel (Ni) et l’aluminium (Al) est sensiblement le même à toutes les longueurs d’onde. Il varie cependant considérablement en fonction de la longueur d’onde sur l’or (Au) et le cuivre (Cu). Sur l’or (Au), le taux d’absorption s’élève à environ 30 % à une longueur d’onde de 532 nm contre moins de 10 % à 1064 nm. De même, sur le cuivre (Cu), le taux d’absorption atteint 40 % à 532 nm, contre moins de 10 % à 1064 nm.

Aluminium

Marquage gris foncé

Sur les surfaces en aluminium, le marquage recuit noir n’est pas réalisable. Pour obtenir du contraste, la chaleur est appliquée sur la surface métallique au moyen d’un laser afin de générer un marquage gris foncé clairement visible.

- Facteurs de sélection

- L’aluminium possède un pouvoir réfléchissant plus fort que le fer ou l’acier inoxydable. Un laser à forte puissance crête est donc requis. Sur l’aluminium, les marqueurs laser de longueur d’onde standard (1064 nm) sont idéaux. Le maintien d’un spot laser fin permet de marquer au point focal avec une haute densité d’énergie pour obtenir un gris parfait.

- Modèle recommandé

- Laser de marquage hybride Série MD-X

Marquage blanc

Le marquage blanc résulte d’une gravure légère de la surface du métal.

Ce subtil endommagement génère une réflexion diffuse qui fait apparaître un marquage blanc.

- Facteurs de sélection

- L’augmentation de la puissance et le réglage d’une vitesse de balayage plus élevée permettent de réaliser un marquage blanc stable, quelles que soient les conditions. Tout comme pour le marquage recuit noir, les marqueurs laser de longueur d’onde standard sont idéaux.

- Modèle recommandé

- Laser de marquage hybride Série MD-X

Acier inoxydable / Fer

Marquage recuit noir

L’oxydation de la surface par application de chaleur génère un marquage noir vif. La gravure/le relief ne dépasse pas 1 μm, pour un endommagement minime des composants métalliques de précision.

- Facteurs de sélection

- Les marqueurs laser de longueur d’onde standard sont idéaux. La défocalisation permet de réduire la densité d’énergie, produisant un marquage noir sans gravure. L’utilisation d’un marqueur laser de forte puissance garantit une vitesse de marquage élevée.

- Modèle recommandé

- Laser de marquage hybride Série MD-X

Marquage blanc

Le marquage blanc résulte d’une gravure légère de la surface du métal.

Ce subtil endommagement génère une réflexion diffuse qui fait apparaître un marquage blanc.

- Facteurs de sélection

- L’augmentation de la puissance et le réglage d’une vitesse de balayage plus élevée permettent de réaliser un marquage blanc stable, quelles que soient les conditions. Tout comme pour le marquage recuit noir, les marqueurs laser de longueur d’onde standard sont idéaux.

- Modèle recommandé

- Laser de marquage hybride Série MD-X

Carbure cémenté

Marquage recuit noir

À l’instar de l’aluminium, de l’acier inoxydable et du fer, le carbure cémenté admet un marquage noir sans gravure.

- Facteurs de sélection

- Afin d’éviter tout risque de fissuration des matériaux ultra-durs, tels que les outils, un ajustement fin et régulier de la fréquence de déclenchement est indispensable. Les marqueurs laser hybrides, capables de produire une forte puissance crête à courte largeur d'impulsion, sont idéaux.

- Modèle recommandé

- Laser de marquage hybride Série MD-X

Marquage blanc

Le marquage blanc résulte d’une gravure légère de la surface du métal.

Ce subtil endommagement génère une réflexion diffuse qui fait apparaître un marquage blanc.

- Facteurs de sélection

- L’augmentation de la puissance et le réglage d’une vitesse de balayage plus élevée permettent de réaliser un marquage blanc stable, quelles que soient les conditions. Tout comme pour le marquage recuit noir, les marqueurs laser de longueur d’onde standard sont idéaux.

- Modèle recommandé

- Laser de marquage hybride Série MD-X

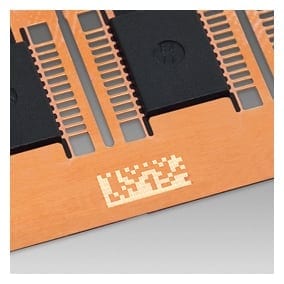

Cuivre

Pelage de la couche superficielle

Le marquage blanc résulte d’une gravure légère de la surface du cuivre, qui produit un fini blanc.

- Facteurs de sélection

- Le cuivre possède un fort pouvoir réfléchissant. Un laser à forte puissance crête est donc requis. Sur les métaux, les lasers UV affichent un taux d’absorption plus élevé que les lasers standard, permettant un temps de traitement plus court et un endommagement minime. Le marquage est possible à la longueur d’onde standard mais le faible taux d’absorption implique un temps de traitement plus long et une probable génération de suie et autres résidus.

Placage or

Pelage de la couche superficielle

Le marquage blanc résulte d’une gravure légère de la surface du placage or, qui produit un fini blanc.

- Facteurs de sélection

- Un ajustement régulier de la fréquence de déclenchement est indispensable. En outre, plus la couche de placage est épaisse, plus le marquage est difficile et long. Les lasers UV offrent un taux d’absorption élevé et limitent l’application de chaleur, pour une finition de haute qualité.