Marquage laser de codes 2D (DataMatrix / Code QR / Code-barres)

La miniaturisation et l’amincissement des produits, combinés à des exigences de traçabilité renforcées, contraignent à apposer une myriade d’informations sur une surface de produit toujours plus limitée.

Un code 2D peut contenir des dizaines voire des centaines de fois plus d’informations qu’un code-barres. Cette haute densité d’informations permet d’inclure toutes les informations d’un code-barres dans un code d’une taille réduite à 1/30ème. Ces caractéristiques avantageuses font du code 2D la solution privilégiée dans une grande variété d’applications.

- Exemples d’applications des codes 2D

- Évaluation des codes 2D

- Fonction de marquage 3D

- Profondeur de mise au point

- Motifs de marquage

Exemples d’applications des codes 2D

L’utilisation des codes 2D simplifie la gestion, améliore la précision et réduit la charge de travail. Depuis quelques années, une traçabilité détaillée est exigée, non plus seulement pour les produits finis mais également pour chacun de leurs composants. Pour satisfaire à cette exigence, le nombre de codes 2D directement marqués au moyen d’un marqueur laser n’a de cesse d’augmenter. Cette propagation va de pair avec l’augmentation du niveau de qualité de marquage demandé afin d’assurer une lecture stable.

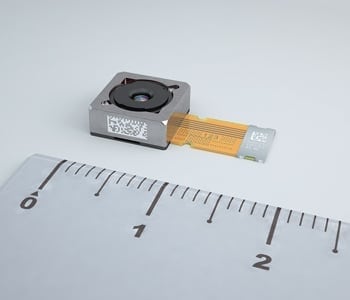

Industrie des composants électroniques

- Bloc caméra

-

- Les codes 2D permettent d’inscrire un numéro de série sur des pièces minuscules ne disposant que d’une surface de marquage limitée. Il est ainsi possible de satisfaire à des contrôles qualité toujours plus stricts.

- Pacemaker

-

- L’historique de fabrication et de contrôle peut être enregistré dans des codes 2D à des fins de gestion de la traçabilité. La simple lecture du code permet de consulter rapidement l’historique.

Industrie automobile

- Bloc-cylindres

-

- Un numéro de série est marqué sur chaque produit sous la forme d’un code 2D. Le code est lu lors de processus ultérieurs pour transmettre des instructions à des robots.

- Injection

-

- Les données d’historique, incluant la date de fabrication et les informations sur la ligne, sont marquées sur chaque produit via un code 2D et utilisées à des fins de gestion de la traçabilité.

Évaluation des codes 2D

Afin d’assurer une lecture stable, il est essentiel de réaliser un marquage qui pourra aisément être lu par un lecteur de codes 2D. Certaines normes peuvent servir de guide pour évaluer la lisibilité des codes 2D. La lisibilité s’exprime en niveaux. La norme ISO/CEI TR 29158 (AIM DPM-1-2006)* est la plus communément utilisée pour évaluer le marquage direct de produits au moyen d’un marqueur laser. Cette norme spécifie les critères suivants, à des fins d’évaluation du niveau de lisibilité.

Il s'agit d’une norme internationale dédiée à l'évaluation de la qualité de marquage des codes 2D inscrits par marquage direct sur des pièces.

- 1Évaluation générale (All)

-

L'évaluation générale est déterminée à partir du niveau le plus faible des critères 2 à 11. Le résultat est exprimé au moyen d’une lettre de A à D ou F, A étant le niveau le plus élevé (stabilité de lecture).

- 2Réussite/échec du décodage (DEC)

-

Évaluation de la facilité de décodage (lecture).

- 3Contraste des cellules (CC)

- Différence d’intensité lumineuse moyenne entre les cellules noires et les cellules blanches.

- 4Modulation des cellules (CM)

- Évaluation de la variation de la luminosité des cellules noires et des cellules blanches.

- 5Marge de réflectance (RM)

Évaluation par ajout de la précision de détection des cellules noires et blanches au critère CM (4).

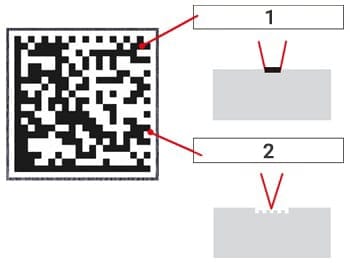

- 6Endommagement du motif de repère fixe (FPD)

-

Degré d’endommagement du motif de repère fixe (voir le schéma ci-dessous).

- 7Endommagement des informations de format (FID)

-

Degré d’endommagement des informations de format d’un code QR (voir le schéma ci-dessous).

- 8Endommagement des informations de version (VID)

-

Degré d’endommagement des informations de version d’un code QR (Modèle 2 version 7 et ultérieure).

- 9Non-uniformité axiale (AN)

-

Degré de distorsion d’un code suivant les axes vertical et horizontal.

- 10Non-uniformité de grille (GN)

-

Évaluation de la plus grande déviation de position parmi les cellules.

- 11Correction d’erreur non utilisée (UEC)

-

Taux de correction d’erreur n’étant pas utilisé pour le décodage.

Dans le cadre d’un marquage direct sur une surface métallique, les résultats des critères CC, CM, RM et FPD sont souvent plus faibles lorsque le contraste est médiocre. L’objectif est d’éviter la baisse de ces valeurs afin de garantir la lisibilité du marquage. Aujourd’hui, un niveau C ou supérieur est généralement demandé. Il est toutefois préférable d’assurer un niveau supérieur immédiatement après marquage.

Fonction de marquage 3D

Le contraste entre les cellules noires et les cellules blanches est un élément essentiel pour évaluer la qualité d’un code 2D. La modification des conditions de marquage permet au marqueur laser de produire une palette de nuances allant du marquage blanc au marquage noir.

- 1. Marquage recuit noir (oxydation)

- Lorsque le faisceau laser est appliqué à la cible à marquer, une défocalisation est effectuée afin de transmettre uniquement la chaleur. En appliquant de la chaleur, sans graver la cible, un film d’oxyde se forme sur la surface. Le marquage est réalisé au moyen de ce film de couleur noire.

- 2. Marquage blanc (gravure)

- Le faisceau laser entre en contact avec la cible à marquer au point focal. Une petite quantité de matière est retirée de la cible métallique afin d’exposer une surface inégale. Cette surface génère une réflexion irrégulière de la lumière, donnant un aspect blanc.

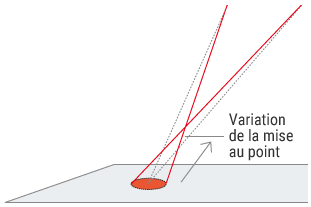

- Variation de la taille du spot

-

- Irradiation aux coordonnées définies

Le marquage de codes 2D crée un contraste avec le noir ou le blanc via la gravure et l’oxydation. Tout est une histoire de mise au point : focalisation parfaite pour le marquage blanc et défocalisation pour le marquage noir. La fonction de marquage 3D propose à cette fin une variation de la taille du spot.

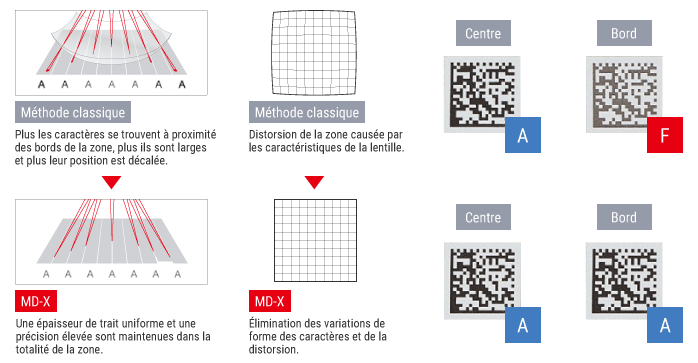

En marquage de codes 2D, le contraste est important. La correction 3D est une méthode efficace pour maintenir la netteté sur la totalité de la zone.

Il est facile de réaliser un marquage optimal au centre de la zone de marquage. Cependant, sans la correction de la fonction de marquage 3D, le contraste entre noir et blanc peut s’avérer médiocre, entraînant l’obtention d’un niveau faible.

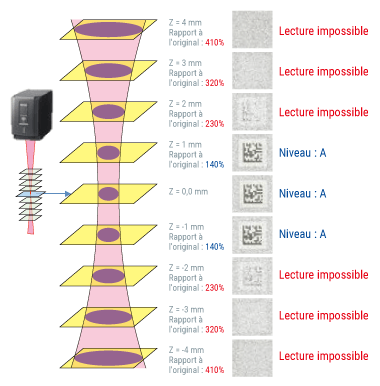

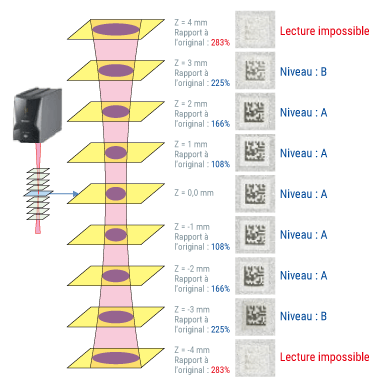

Profondeur de mise au point

Tout faisceau laser présente une certaine profondeur de mise au point. En cas de déviation de la position de mise au point, la qualité du marquage se détériore, ce qui affecte la lisibilité du code 2D.

Variation du niveau de qualité d’un code 2D en fonction de la distance focale

À mesure de l’éloignement par rapport à la position de référence, le marquage s’estompe et le contraste s’amoindrit, entraînant l’obtention de niveaux médiocres. Bien que la profondeur de mise au point varie en fonction de la méthode d’oscillation laser, il est nécessaire de prévenir toute déviation non désirée en maintenant une distance constante entre la cible et le marqueur laser ou en utilisant un capteur de déplacement.

- Marqueur laser fibré de KEYENCE

-

- Marqueur laser YVO4 de KEYENCE

-

Méthode d’oscillation laser et profondeur de mise au point

Comparaison de la distribution de l’intensité du faisceau

(pompage longitudinal)

L’illustration ci-contre compare la qualité de marquage entre un laser YVO4 et un laser fibré. Un laser YVO4 génère un faisceau caractérisé par une forte puissance crête et une courte durée d’impulsion. La cible est ainsi irradiée durant un temps très court par un faisceau de puissance idéale, à haute densité d’énergie. Contrairement aux lasers fibrés, le laser YVO4 assure une qualité de marquage constante même en cas de déviation de la position de mise au point en raison d’un déplacement de la cible ou des tolérances dimensionnelles du produit. Lorsqu’un angle d’incidence vient perturber le marquage, au bord de la zone de marquage par exemple, le laser YVO4 garantit une qualité de marquage stable sans atténuation.

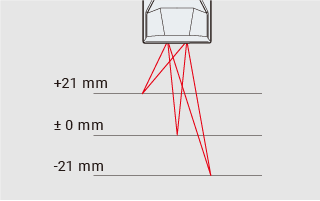

Fonction de mise au point automatique

Mécanisme de la fonction de mise au point automatique

Le marqueur laser Série MD-X de KEYENCE intègre une caméra, permettant une mise au point automatique sans intervention d'un dispositif externe. Une haute qualité de marquage peut ainsi être maintenue même sur des cibles dont le marquage était auparavant difficile en raison de la variation de leur forme. En outre, il n’est plus nécessaire de changer d’outil à chaque changement de cible, ce qui contribue à une réduction considérable de la charge de travail, à une simplification des installations et à une amélioration de la productivité.

La caméra intégrée est utilisée pour surveiller le pointeur laser de mesure de hauteur. La distance focale est calculée à partir de la position du pointeur et est utilisée pour la mise au point automatique. Cette mesure peut s'avérer impossible en raison du matériau, de la forme et de l'état de surface de la cible.

Motifs de marquage

Le marqueur met à disposition plusieurs motifs de marquage de codes 2D, assurant un marquage optimal quelles que soient les conditions. Les exemples suivants présentent les méthodes de marquage idéales pour répondre à des exigences spécifiques.

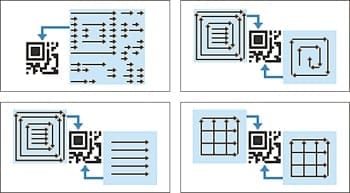

Large choix de motifs de marquage

- 11 types de motifs de codes 2D

-

- 6 types de motifs de base

-

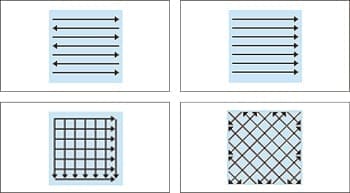

Marquage de codes 2D nets

Sur certaines cibles, la surface brossée peut affecter la stabilité de la lecture. La simple sélection d’un autre motif de marquage parmi les motifs de codes 2D ou les motifs de base peut améliorer le taux de lecture.

-

Cible présentant une surface brossée

-

Lorsque la trame horizontale est utilisée pour le traitement de base, les lignes gênent la lecture.

-

Lorsque la trame croisée inclinée est utilisée pour le traitement de base, les lignes deviennent invisibles et la lecture est stable.

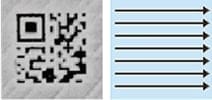

Marquage de codes 2D rapide

Le temps consacré au marquage peut être limité en fonction du volume de production. La sélection du motif de marquage optimal permet de raccourcir le temps de marquage et d’améliorer la productivité.

-

Motif B - Motif standard, les cellules sont marquées une à une de gauche à droite

- Temps de marquage : 637 ms

-

Motif complet 2 - Motif efficace, la totalité du code 2D est marquée en une seule course

- Temps de marquage : 342 ms

Réduction de 47 % par rapport à la méthode classique

Le temps de marquage a été calculé en prenant pour exemple le marquage d’un code DataMatrix 16 × 16 avec une taille de cellule de 0,3 mm. L’évaluation ci-dessus est un exemple type. Le résultat peut varier en fonction du matériau de la cible, de l’état de sa surface et des conditions de marquage.

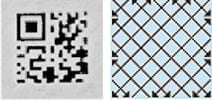

Gravure de codes 2D

Une gravure peut être nécessaire lorsqu’un placage ou une trempe est réalisé(e) après le marquage. Des motifs de gravure sont proposés pour effectuer rapidement une gravure en surface ou en profondeur uniforme.

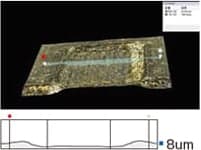

Le faisceau laser suit un motif croisé pour garantir l’uniformité de la gravure.

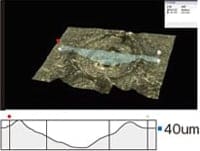

La cible est gravée de manière concentrique au moyen du faisceau laser, de sorte à réaliser une gravure en profondeur en peu de temps grâce à la chaleur accumulée.